La fase de diseño (Critical Design Review o CDR) del Proyecto SRB está llegando a su fin. El objetivo del proyecto es desarrollar una revolucionaria suspensión rotativa hidroneumática para vehículos blindados. Esta iniciativa, enmarcada en el programa EDIDP (Programa Europeo de Desarrollo Industrial de la Defensa) 2020, está a punto de concluir esta fase crucial del proyecto.

Tras 22 meses de intenso trabajo colaborativo, el Consorcio formado por Piedrafita Systems, Repack-S e IB Fischer CFD + Engineering GmbH ha completado prácticamente el diseño de esta innovadora solución. Piedrafita Systems, empresa española líder en tecnología para sistemas innovadores de movilidad en defensa terrestre, asegura la coordinación de las 3 empresas.

Repack-S, empresa francesa de ingeniería especializada en el diseño y la fabricación de soluciones de sellado y cojinetes autolubricados de alto rendimiento, ha superado varios obstáculos relacionados con el sellado de esta suspensión de alto rendimiento. Por último, IB Fischer CFD + Engineering GmbH, empresa alemana experta en CFD (dinámica de fluidos computacional), ha utilizado la simulación del comportamiento de los fluidos para validar el diseño del prototipo.

La inminente finalización de la fase de diseño marca un hito importante en el Proyecto SRB. Este logro se debe al esfuerzo conjunto y a la dedicación de los equipos de ingeniería de las tres empresas del Consorcio, que están entusiasmados con los progresos realizados hasta ahora y ansiosos por pasar a la siguiente fase: la creación de prototipos y pruebas.

La fase de diseño ha sido crucial para validar si se pueden superar los retos técnicos presentados por las instrucciones de rendimiento y para validar que el nuevo y revolucionario amortiguador giratorio hidroneumático se puede adaptar a una amplia gama de carros de combate existentes sin modificaciones significativas.

Repack-S completó un amplio programa de pruebas de caracterización de materiales y realizó un gran número de simulaciones numéricas para determinar las mejores soluciones de sellado para todos los puntos críticos del amortiguador.

De hecho, las distintas soluciones de estanquidad que se utilizarán en este revolucionario amortiguador estarán sometidas a condiciones de servicio extremas, como alta presión, cargas dinámicas que cambian rápidamente y un amplio rango de temperaturas. También tendrán que ser químicamente compatibles con el aceite de la compuerta.

El equipo de ingeniería de Repack-S cuenta con una amplia experiencia en el diseño de sistemas complejos de sellado y cojinetes autolubricados que deben cumplir objetivos específicos de rendimiento sin comprometer la fiabilidad. Los ingenieros de Repack-S utilizan herramientas numéricas avanzadas para simular el comportamiento de las nuevas soluciones de sellado cuando se someten a diversas condiciones de tensión.

Cartel del programa SRB (Piedrafita)

Sin embargo, los resultados de las simulaciones numéricas deben basarse en las leyes físicas correctas, en las características reales de los materiales y en unas condiciones de contorno bien definidas para que tengan sentido. Por ello, los ingenieros de Repack-S tuvieron que llevar a cabo una exhaustiva campaña de caracterización de materiales para identificar los materiales candidatos potencialmente adecuados. Algunas de las propiedades de los materiales se obtuvieron con equipos de laboratorio convencionales, mientras que otras características obligaron a Repack-S a reconfigurar algunos de sus bancos de pruebas existentes.

IB Fischer CFD + Engineering GmbH está desempeñando un papel clave en el proyecto, utilizando simulaciones avanzadas de fluidos para analizar y validar el comportamiento de la suspensión en diversas situaciones, incluida su interacción con otros objetos y fluidos, diferentes temperaturas y velocidades. Esto ha permitido generar un sistema de diseño que apoyará la creación de un prototipo robusto y eficiente.

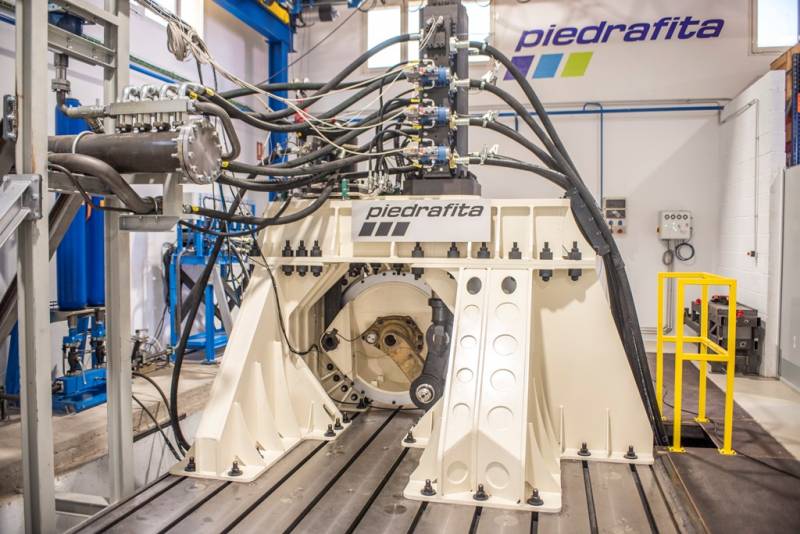

Piedrafita Systems aporta al Consorcio sus conocimientos previos en el diseño de sistemas de amortiguación que ya han sido validados y se están utilizando en varias plataformas de todo el mundo. El desarrollo de un banco de pruebas para suspensiones especiales de vehículos, realizado con la colaboración del organismo español CDTI (Centro para el Desarrollo Tecnológico Industrial), ha sido fundamental para sentar las bases de este nuevo e innovador amortiguador rotativo.

Recientemente se ha inaugurado y presentado a los actores relevantes de la industria y el ámbito de la defensa nacional española una nueva instalación construida a tal efecto. El nuevo banco de pruebas es el mayor de Europa. Puede reproducir la carga de los amortiguadores tal y como se encuentran en vehículos blindados de hasta 70 toneladas, como el Leopard 2, los carros de combate Leclerc o los futuros proyectos como E-MBT o MGCS. Puede producir condiciones de carga dinámica extremas y seguir perfiles de carga específicos.

Se trata de una capacidad clave dentro del Consorcio y permitirá a los beneficiarios realizar las pruebas más avanzadas y exigentes sobre el sistema de suspensión. En este banco se realizará la prueba completa del prototipo creado en este proyecto, validando la tecnología que se desarrollará.

Además, el laboratorio interno de Repack-S se utilizó ampliamente para validar las principales preocupaciones en materia de estanqueidad, como las grandes deformaciones bajo presión, la predicción del desgaste, la compatibilidad del aceite y la caracterización de los materiales.

Christophe Rodriguez, Director General de Repack-S, ha declarado: “En Repack-S nos sentimos honrados de poder contribuir al proyecto SRB dentro de este Consorcio. Creemos en nuestra capacidad para superar los retos más complejos con nuestra sólida experiencia en ingeniería”.

Como dijo el Director Técnico de Piedrafita, Luis Barrada, durante la inauguración del banco de pruebas: “El proyecto SRB ha demostrado hasta ahora que el sistema de sellado es fiable; que el sistema hidroneumático es fiable.”

La conclusión de la fase de diseño es un paso importante hacia el objetivo final del proyecto SRB: proporcionar una solución completa de suspensión hidroneumática rotativa de última generación para vehículos blindados de oruga. Esta tecnología mejorará la movilidad, eliminará la barra de torsión, aumentará el recorrido de la suspensión y ofrecerá una característica de muelle progresivo, proporcionando un rendimiento sin igual en servicio.

FUENTE: DEFENSA.COM